کولینگ تاور چیست

کولینگ تاور چیست؟

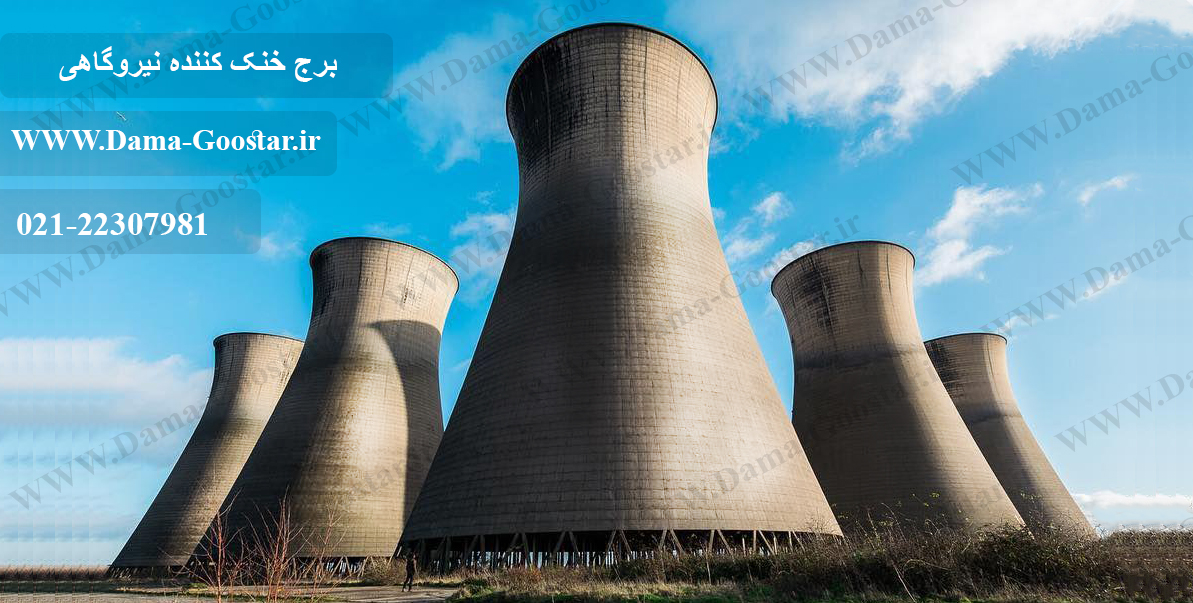

کولینگ تاور (cooling tower) یا با ترجمه فارسی برج خنک کننده، دستگاه خنک کننده آب بوده که به آن کولینگ تاور آب نیز گفته میشود. کولینگ در زبان انگلیسی به معنای خنک کننده بوده و تاور نیز به معنای برج یا سازه می باشد. ترکیب این دو کلمه معادل کولینگ تاور تلقی می شود که یکی از رایج ترین منابع آب سرد کن صنعتی به شمار میآید. کولینگ تاورها از سالیان دراز در کاربری خنک کننده چیلر و کاربری های صنعتی بکار برده می شود. کولینگ تاورها انواع مختلفی دارند و با توجه به پیشرفت علم و تکنولوژی مهندسی تغییرات زیادی کرده اند. کولینگ تاور ممکن است با سازه بتنی ، گالوانیزه یا فایبرگلاس تولید گردد که امروزه بیشتر تولیدات این محصول برودتی با بدنه کامپوزیت (فایبرگلاس) عرضه می شود. استفاده از فایبرگلس در ساختار بدنه کولینگ تاور سبب افزایش طول عمر بدنه و مقاومت بدنه در برابر خوردگی با آب شده است.

کولینگ تاورهای خنک کننده چیلرها عمدتاً در سیستمهای سرمایش مرکزی با چیلر آبی کاربرد دارند. این نوع کولینگ تاورها با دو سازه فلزی و گالوانیزه تولید میشوند که از گذشته تا بحال نیز کاربرد دارند. کولینگ تاور گالوانیزه به لحاظ کاربری به دلیل رسوب و گرفتگی زیاد امروزه دیگر توسط تولیدکنندگان تولید نمیشود. بیشتر سیستمهای سرمایشی امروزه در خنککاری چیلر از برج خنک کننده فایبرگلاس استفاده مینمایند. کولینگ تاور علاوه بر کاربری در سیستمهای تهویه مطبوع ساختمان، در بیشتر سیستمهای صنعتی نیز مورد استفاده قرار میگیرد. در صنایع مختلف کشور از جمله فولاد، نفت و پتروشیمی امروزه این سردکنها کاربرد زیادی پیدا کردهاند. بیشتر تولیدات صنایع کشور به منظور خنک کردن دستگاههای خود نیازمند منبع سرمایشی مثل کولینگ تاور یا چیلر میباشند. طراحی صحیح سیستم سرمایشی دستگاههای صنعتی از حساسیت بالایی برخوردار است زیرا عدم کارایی مناسب این بخش سبب کاهش تولید میشود. کولینگ تاور در این زمینه همواره کمک بسزایی در افزایش راندمان تولید در صنایع مختلف نموده است.

نحوه خنک کاری آب در کولینگ تاور

هنگامی که در چای با هوای دهان خود میدمیم جریان هوا با برخورد با سیال سبب خنک شدن آن میشود. عملکرد کولینگ تاور هم مشابه همین فعالیت با هدف کاهش دمای آب در نظر گرفته می شود. ایجاد یک جریان هوا و تماس آن با آب داغ سبب تبادل حرارت و جرمی می شود که اساس و پایه کار کولینگ تاور می باشد. گرمایی که از آب داغ به هوای بیرون انتقال می یابد با دو روش کلی تعریف و تحلیل می شود. در روش اول هوای سرد بیرون در تماس با آب به دلیل داشتن دمای پایین تر نسبت به آب، گرمای این سیال را جذب می کند. روش دوم نیز هوای خشک با اختلاط با درصدی بخار آب اشباع شده و گرمای مورد نیاز جهت تبخیر در واقع از خود جریان آب گرفته می شود. در روش دوم به نرخ تبادل انرژی صورت پذیرفته گرمای محسوس نیز گفته میشود.

در واقع اگر بخواهیم با شرح یک مثال ساده عملکرد کولینگ تاور را توصیف نماییم باید بگوییم این تجهیز عمکلردی عکس کولر تبخیری دارد. در کولرهای تبخیر آب در تماس با هوا قرار میگیرد و با رطوبت زنی هوا ، دمای هوا کاهش مییابد و محیط را خنک میکند. در حالت دیگر کولینگ تاور برعکس کولر سلولزی با تماس هوا سبب سرد تر شدن آب را دارد و اینجا آب سرد خروجی نیز در مصارف مختلفی قرار میگیرد. در بسیاری از صنایع جهت ثابت کردن فرآیند تولید باید دستگاه های خود را با آب خنک کنند که این آب سرد را کولینگ تاور فراهم می کند. به عبارتی دیگر یک دستگاه برج خنک کننده یا "کولینگ تاور" منبع تولید آب سرد در صنعت به شمار میرود. میزان برودت و دریافت گرما در کولینگ تاور تحت عنوان ظرفیت برودتی مطرح می شود که روش محاسبه آن به صورت مفصل در بخش محاسبات کولینگ تاور شرح داده شده است.

پیشرفت صنعت تولید کولینگ تاور در دهه های اخیر

با توجه به اهمیت بالای کولینگ تاور در صنعت و حتی در سیستم های سرمایشی مرکزی ، افزایش کیفی این محصول همواره دغدغه اصلی سازندگان این تجهیز بوده است. سازندگان کولینگ تاور در دهه های اخیر پیشرفتهای چشمگیری را در زمینه ارتقاء کیفیت این محصول رقم زده اند. کاهش مصرف آب ، کاهش مصرف برق (افزایش راندمان) ، کاهش میزان رسوب گرفتگی و افزایش طول عمر مفید دستگاه از مهمترین عواملی است که در طی چند سال گذشته پیشرفت زیادی داشته است. بکارگیری سیستم های مداربسته در کولینگ تاور کمک بسزایی به راهبرد این اهداف داشته است. بکارگیری سیکل خنک کاری مداربسته علاوه بر کاهش میزان رسوب سبب کاهش میزان مصرف آب و افزایش راندمان نیز گردیده است. علوم انتقال حرارت در این زمینه کمک شایانی به دانش مهندسی تجهیزات برودتی داشته است. امروزه بیشتر تولیدکنندگان با اقتباس گیری از طرحهای ترکیبی بیشتر محصولات خود را تولید میکنند تا عملکرد دستگاه نیز قابل کنترل باشد.

کولینگ تاورهای قدیمی قالباً با سازه های بتنی و فلزی با کمترین میزان دانش مهندسی طراحی می شدند. این سیستم های برودتی بیشتر به دلیل ضعف های بسیاری که داشتند از مدار کاربرد و تولید به طور کامل خارج شدند. نسل های پیشین برج خنک کننده (کولینگ تاور) با سازه های فلزی یا گالوانیزه سر و صدای زیادی را تولید می کردند. دلیل اصلی این موضوع هم استفاده از فن های حلزونی (سانتریفوژ) در سیستم هوادهی بود. سیستم های هوادهی فن حلزونی لرزش زیادی ایجاد میکرد و بدنه فلزی نیز این لرزش را تشدید می نمود. علاوه بر این کولینگ تاورهای گالوانیزه ظرف مدت کوتاهی با یک زنگ زدگی و رسوب گرفتگی شدید مواجه می شدند. دلیل این امر هم از بین رفتن تدریجی پوشش خارجی فلز و واکنش فلز با آب بود. امروزه استفاده از پروانه های فوق کم صدای پلیمری با بدنه فایبرگلاس سبب رفع اینگونه معایب در سیستم خنک کاری آب گشته است.

انواع کولینگ تاور

- کولینگ تاور مدارباز:

تبادل حرارت در این نوع خنک کن با تماس کاملاً مستقیم بین آب و هوا برقرار می شود. برج خنک کن مدارباز یا مرطوب در دو تیپ ابارایی و مکش القایی تولید و عرضه می شود. سیستم های ابارا یا کراس فلو با ایجاد یک جریان مکش هوای عمود از دو جناح عملیات کولینگ را انجام می دهد. دستگاه خنک کن کانترفلو نیز با ایجاد جریان تماسی با جهت خلاف بین آب و هوا ، سیال را خنک می نماید. راندمان کولینگ تاورهای کانترفلو به مراتب بیشتر از انواع برج خنک کن مدارباز کراس فلو می باشد. برج خنک کاری جریان متقاطع یا کراس فلو بیشتر به دلیل عملکرد خوب آن در محیط های شرجی معروف گردیده است. بزرگترین شرکت تولید این مدل سرد کن نیز شرکت ابارا میباشد.

- کولینگ تاور مداربسته:

انتقال انرژی حرارتی از آب داغ به واسطه سطح تماس با کویل برقرار می گردد و به دلیل نداشتن تبخیر مصرف آب بسیار کمی دارد. کولینگ تاور مداربسته یا خشک سازوکاری شبیه کندانسور هوا خنک دارد و در اغلب فصول هوا به تنهایی آب را خنک می کند. در ماه های گرم تابستان و یا در مناطق گرم و خشک این مدل برج خنک کن کاربرد زیادی ندارد چرا که با افزایش دمای محیط راندمانش به شدت افت می کند. کولینگ تاور خشک قالباً دارای دو بخش اصلی سیستم هوادهی و کویل فیندار می باشد که هر بخش سیال مرتبط با خود را هدایت می نماید. سیستم هوادهی قریب به 90 درصد این مدل سرد کن ها نوع آکسیال یا محوری می باشد. طراحی کویلهای این مدل برج خنک کننده با نرم افزارهای محاسبات انتقال حرارت پیشرفته صورت می پذیرد.

- کولینگ تاور هیبریدی:

سیستم هیبریدی (hybrid cooling tower) در اصل دستگاهی است با قابلیت چندگانه خنک کاری آب. در فصول گرم برج خنک کننده هیبریدی با ایجاد یک حجم هوادهی مشخص و پاشش آب سبب خنک شدن آب داخل کویل میشود. در فصلهای زمستان و پاییز و بهار نیز که دمای هوا معتدل و سرد میباشد تنها با ایجاد هوادهی آب درون کویل خنک میشود. کویلهای سیستمهای هیبریدی همانند کندانسورهای تبخیری بدون فین میباشد. دلیل اصلی این موضوع هم رسوب و گرفتگی سریع فینها در تماس با آب پاششی میباشد. از طرفی کویلهای کولینگ تاور هیبریدی به دلیل تماس دائم با سیال آب پاششی انتقال حرارت بهتری را رقم میزنند.

روش های کاهش مصرف انرژی در کولینگ تاور

مصرف اصلی کولینگ تاور از طریق دو فاکتور اصلی انرژی برق و آب برآورد میشود. بیشترین مصرف انرژی در انواع برج خنک کننده امروزه مربوط به آب مصرفی این دستگاه میباشد. روشهای بسیار زیادی در کنترل میزان مصرف انرژی کولینگ تاور مرسوم شده است که مهمترین آن ها عبارتند از:

استفاده از سیستم هیبریدی یا ترکیبی در خنک کاری آب و کاهش شدید مصرف آب در فصول سرد

بکارگیری سیستم هوادهی آکسیال با هوادهی بالا و مصرف انرژی پایین

بهره وری از سیستم هوشمند کنترل مصرف انرژی (استفاده از سنسور مستغرق در تشتک جهت کنترل میزان کارکرد موتور فن)

طراحی کولینگ تاور با بدنه فایبرگلاس و نصب آن در محیط مناسب ( به دور از تابش مستقیم نور خورشید و ...)

طراحی برج خنک کننده به صورت مولتی سل (چند سلولی) و خاموش کردن یک یا چند سلول در شرایط مناسب

نصب درایو اینورتر و اتصال آن به سنسور دما و تنظیم هوشمند دور موتور با دمای آب خروجی از کولینگ تاور در شرایط مختلف دمایی

بکارگیری دسته موتور ، هرزگرد ، لرزه گیر و کلیه تجهیزاتی که سبب کاهش آمپر مصرفی موتور می گردد.

مطالب پر بازدید در سایت دماگستر:

- ۰ نظر

- ۲۰ تیر ۹۹ ، ۰۸:۳۰